ファッション資材の知恵袋ブログ!

「付属屋社長が製造現場を行く!」シリーズ第4話。とりあえず初回の旅としては最終回になります。最後に訪れたのは福井県のお隣、こちらも繊維産業が盛んな石川県の小松市。前回紹介した福井の丸岡町から1時間ほど(前回のお話はこちらから)。今回この小松で訪れたのはリベックスさん(以下敬称略)。リベックスは横編みの製造工場。横編みというとセーターなどのニット製品を思い浮かべますが、リベックスではそういった製品ではなく、リブ(また横付属)という横編みのパーツを専門で編んでいます。当社でも大変お世話になっている工場です!では早速、製造現場視察レポートです。

着いたのが遅く、暗くて写真が撮れなかったので、HPから借用しました!

石川県の小松へ

前回紹介した三角屋根の高岡細巾織物さんを出発して北陸道を北上。左手奥に見える山には雪がありますが、道中、雪はゼロ。今年は雪に悩まされることもなくよかったです。昨年は大雪で大変でしたからね。

小松周辺も繊維産業が盛んです。特に大手合繊メーカー、東レ、帝人、小松マテーレ(旧小松精練)などが事業所を構えています。繊維業界ではポリエステル、ナイロンなどの合繊繊維と言えば小松、北陸というイメージです。合繊の産地です。

リブのリベックスへ

北陸道を降り、福井から続く国道8号線沿いにご当地ラーメンチェーンの8番ラーメンを何軒も見ながら走ると、丸岡から1時間ほどで小松市のリベックスに到着。夕方5時近くになってしまい、もう辺りは薄暗くなっていました。

冒頭でお話しましたが、リベックスはリブの専門工場。リブの専門工場は小さな規模で家族経営的なところも多いですが、リベックスでは全て自社で一貫製造をしています。下の写真をクリックするとリベックスのHPへいきます。

リブとは

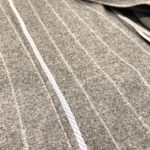

工場の製造現場をお伝えする前にリブについてお話をしておきます。リブとは横編みのパーツのことを言い、主なパーツでいうとポロシャツの衿や袖、MA-1のようなブルゾンの衿、袖、裾に使われる伸縮性のある生地です。

ポロシャツの衿、袖

ブルゾンの衿

スタジャンの袖、裾

こういったパーツをそれぞれの用途別に長方形に編み立てます(ポロ衿には長方形でないものもあります)。横編みの特徴として小ロットで作成が可能で、デザイン的にも他の編み方(縦編みや丸編み)よりも多彩な表現が可能です。ラインを入れたり、ジャガード編みでブランドロゴを入れたりといったことが可能です。また、ポロシャツの衿は衿端3方向を止めないといけないので、横編みでしかできません。そんなリブを専門で製造しているのがリベックスです。

横編みのゲージ

横編みにはゲージというのがあります。これは数字で表し、3ゲージから22ゲージくらいまであります。リブとして一般的に使用するのは5ゲージから18ゲージくらいまで。この数字が大きなればなるほど目が細くなり薄い生地になります。逆に小さくなるとざっくりした厚い生地になります。横編みの機械は1台で一つのゲージしか編むことができません。

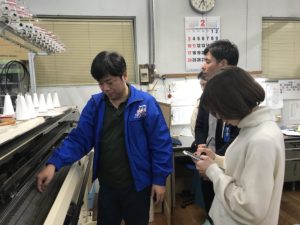

横編み機(16G)

リベックスでは7、10、12、14、16、18ゲージの機械をトータルで64台備えています。中でも14G以上のハイゲージと言われるポロ衿やスポーツウェアに使う薄めのブルゾンに使うリブが得意です。ちなみにゲージとは1インチ(2.54cm)の中に何本針が入っているかを示しています。

上に引き出してもらったのが針

リベックス山本社長が16ゲージの説明をしてくれました。

製造現場視察

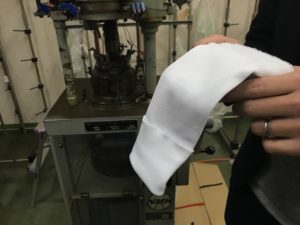

製造現場を見せていただきました。まず入ってすぐの所にあったのが可愛い丸編みの機械。これは小丸と言って、直径8cm〜10cmの筒状の生地を丸く編む機械。靴下などを編むのに使われますが、リベックスではユニフォームの袖の需要が多いそうです。

丸編み機は4台だけ。後の工場のスペースには横編み機が所狭しと並んでいます。

こんな感じで機械が動いています。

先ほども言いましたが、リベックスはハイゲージのリブを得意としています。特に生産高の60%はポロ衿だそうです。特に耳の部分を綺麗編み、一つ一つ手作業でサイドの飛び出した糸や糸渡りした糸を処理するこだわりです。私もトライしましたができませんでした(笑)

黒や白の飛び出た糸はすべて手作業で衿の中にしまいます。

リベックス 山本社長インタビュー

今回の製造現場の旅の中では初めてインタービューを行わせていただきました。しかも社長に!山本社長は3代目の私と同じ後継社長。今、社長になって8年目です。そんな山本社長との対談を紹介させていただきます。

ー まずは会社の概要を教えてください。

創業は昭和28年で元々は撚糸業(糸を撚る工程)で始まりました。土地柄繊維産業が盛んで、分業が進んでいたのでその一部の工程を担っていました。2代目(現会長)の時代に「ブルゾンのリブを作れないか」という話があり、そこからリブ製造が始まりました。ちょうど撚糸の機械を国が買い取ってくれるという政策があり、撚糸業から横編み製造専門に業態転換をしたのが昭和52年でした。そこから今に至っています。

最終的に自社の製品はスポーツアパレル、カジュアルアパレル、学生服、ワーキングウェアなどに使用されています。

ー 社名のリベックスというのはどういう由来があるのですか?

平成4年に有限会社山本繊維産業から改組し、社名もリベックスに変更しました。意味としては、リブと生地の意味のテキスタイルをミックスして「リベックス」としました。

ー 御社の強みは何ですか?

当社の強みはなんと言っても自社で完結する一貫製造体制です。同業社は外注を使って分業で作業しているところが多いですが、当社は外注は使いません。それは自分たちの品質管理を徹底できなくなってしまうからです。当社の提供するリブは品質管理を徹底しています。そこが強みだと思います。

当社ではすべて自社で製造するので、製造工程をコントロールすることも自分たちでできます。他ではできないと言われたものでも、自社の機械をうまく組み合わせコントロールすることでできることも多いです。

スチームでの仕上げも自社内で。

ー 御社の臨機応変な対応力にはいつも本当に助かっています。無理ばかり言ってすみません!また品質も問題が一切起こらないのには自社一貫生産の品質管理があるから何ですね。御社の製品へのこだわりもその辺りでしょうか?

そうですね。ソーピング(製品後に縮まないようにする洗い加工)、仕上げ、包装、梱包まで手を抜かずにやっています。手前味噌ですが包装をこれほど綺麗にやるリブ屋はないと思います。

ソーピング用の洗濯乾燥機

ー確かにそうですね。綺麗に小分けしてそれぞれにラベルをくっつけてきてくれるので、わかりやすいです。縫製工場でもわかりやすく使いやすいと思います。

ー話は少し変わりますが、今、アパレル不況の時代などと言われ、アパレル産業は全体的に苦労しています。御社では何か新しい取り組みとか事業とかをやっていますか?

「編む」というのは当社のコアバリューなので、その「編む」の中でできることをやっています。洋服以外に自動車関連や住宅資材など異業種からの要望も増えてきています。背景には環境対応で必要な時に必要な分だけ欲しいというのが増えていて、小ロットで対応できる横編みが役立てるのです。

また、この北陸は繊維の産地なのでいろいろな糸が手に入ります。糸だけでは普及させづらいものでも横編みとミックスして、生地として出すと新たな用途が生まれます。そんなで新しい糸を使った横編み試作の依頼も多いです。炭素繊維だとかアラミド繊維などでも試作しました。

ーなるほど、何でも編めるものは挑戦していく訳ですね。炭素繊維のリブとか凄いですね!

炭素繊維は編むことは編んで製品にはなりましたが、試作段階で終わっていまいました(笑)。でも、そういう同業他社ではできない、やらないことをやっているのが密かに評判になっていて、「リベックスならできるのでは」とまったくお付き合いのなかった会社から問い合わせがいただくことが増えています。

ーそういうことをやり続けていくと、新しいものがどんどん生まれていきそうで、ワクワクしますね。

そうなんです。私たちの仕事はリブがメインであることは変わりありません。でも将来的にはこの横編みの技術を生かして別の業界へもいきたい。そして、第2、第3の柱を作っていきたいです。自分たちの強みを生かして。

ーいいですね。社長が自分たちの仕事に誇りを持っているのを凄い感じます。未来向かって歩みだしているのも感じました。私たちも頑張らないとな・・・

今日は長い時間ご協力いただきありがとうございます!

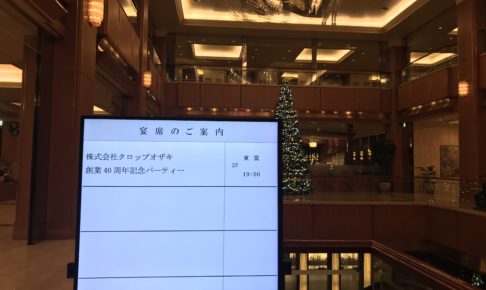

今回最後の訪問先では製造現場を見せたもらうだけにとどまらず、インタビューまでご協力いただきました。リベックス 山本社長、山本専務、ありがとうございます。

製造業として一貫生産をしているという自分たちの強みを的確に認識し、それだからできることを新しいチャレンジに生かしている。作り出す製品への品質のこだわり、最後まで手を抜かない自社製品への愛を感じることもできました。今回最後の製造現場を訪れる旅では、ものづくりだけでなく経営者の経営姿勢まで勉強させていただきました!

付属屋社長が製造現場を行く!来月も行いますのでお楽しみに!

コメントを残す